Cómo evaluar a un Director de Operaciones (COO) en la industria alimentaria

En la industria alimentaria, el margen de error es prácticamente inexistente. A diferencia de otros sectores, aquí la eficiencia operativa no solo determina la rentabilidad, sino que es el garante último de la seguridad alimentaria y la salud pública. En este escenario, la figura del Director de Operaciones (COO) emerge como el engranaje crítico que conecta la visión estratégica de la propiedad con la realidad diaria de las plantas de producción.

Un COO excepcional en este sector debe ser capaz de orquestar una cadena de suministro global, optimizar procesos de fabricación bajo normativas cada vez más estrictas (como IFS, BRC o ISO 22000) y liderar la transformación digital en entornos industriales. No se trata solo de gestionar activos y personas; se trata de asegurar que cada lote que sale de la expedición sea rentable, sostenible y, por encima de todo, seguro.

La elección o evaluación de este perfil no puede basarse únicamente en su trayectoria técnica. Una mala dirección de operaciones puede derivar en costosas retiradas de producto (recalls), mermas incontroladas o la pérdida de certificaciones críticas que dejarían a la empresa fuera de los grandes canales de distribución. Por ello, entender qué métricas y competencias definen a un COO de alto rendimiento es vital para blindar el futuro de cualquier compañía alimentaria.

Perfil del COO ideal para el sector alimentación

El Director de Operaciones en esta industria no es un gestor de procesos estándar; es un gestor de productos vivos, perecederos y altamente regulados. Su perfil debe equilibrar una visión financiera aguda con un rigor técnico inflexible.

Competencias técnicas y normativas

Para que un COO tenga éxito en este entorno, debe dominar tres pilares técnicos fundamentales:

- Seguridad Alimentaria y Calidad: No basta con conocer las siglas; debe saber implementar y auditar sistemas bajo estándares IFS (International Featured Standards) y BRC (British Retail Consortium). Su liderazgo es vital para que el sistema APPCC (Análisis de Peligros y Puntos de Control Críticos) no sea solo un documento, sino una cultura de trabajo en planta.

- Gestión de la Cadena de Suministro (Supply Chain): Debe ser experto en la gestión de la trazabilidad ascendente y descendente. En alimentación, el COO debe lidiar con la volatilidad de las materias primas, la gestión de alérgenos y el cumplimiento de la cadena de frío, donde un fallo de pocas horas puede suponer la pérdida de todo un margen trimestral.

- Eficiencia Operativa (Lean Manufacturing): La capacidad para reducir mermas y optimizar los tiempos de cambio de línea (SMED) es lo que permite mantener la competitividad en un sector de márgenes tradicionalmente ajustados.

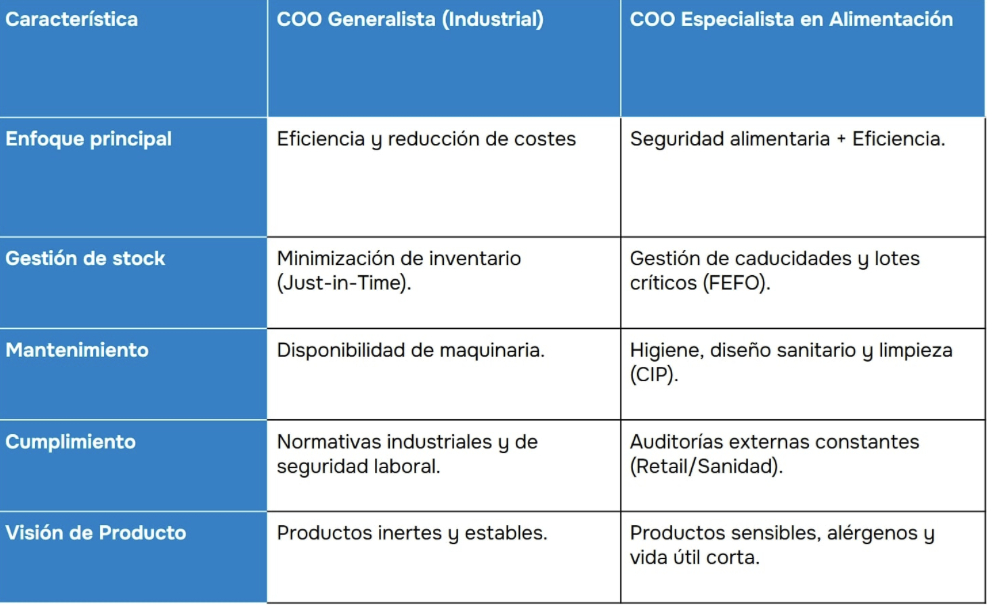

Tabla comparativa: ¿Por qué la especialización marca la diferencia?

Contratar a un COO proveniente de otros sectores industriales (como el automotriz o el textil) puede aportar frescura, pero conlleva riesgos de adaptación que no siempre se pueden asumir.

KPIs clave para medir la gestión operativa

1. Eficiencia Global de los Equipos (OEE)

El OEE (Overall Equipment Effectiveness) es el “estándar de oro” en la industria. Este indicador combina tres factores críticos:

- Disponibilidad: Tiempo que las líneas están produciendo frente al tiempo planeado (mide el impacto de paradas por limpieza o averías).

- Rendimiento: Velocidad real de producción frente a la capacidad máxima.

- Calidad: Unidades conformes frente al total producido (evitando productos fuera de especificación).

2. Control de Mermas y Rendimiento de Materia Prima (Yield)

En alimentación, el desperdicio es doblemente costoso (coste del ingrediente + coste de gestión de residuo).

- Yield Percentage: Compara el peso de la materia prima que entra frente al producto final terminado. Un COO excelente optimiza las recetas y los procesos de corte o mezclado para maximizar este rendimiento.

- Mermas por Caducidad: Mide el producto que se pierde en almacén por una mala planificación.

3. Tiempos de Rotación de Inventario

Dado que trabajamos con productos perecederos, el inventario es un riesgo financiero constante.

- Índice de Rotación: Divide el coste de los bienes vendidos entre el inventario promedio. Un índice alto indica una gestión ágil que minimiza el riesgo de deterioro y optimiza el flujo de caja. Se debe aplicar estrictamente la metodología FEFO (First Expired, First Out).

4. Cumplimiento de Plazos y OTIF (On-Time, In-Full)

La relación con el Retail depende de este KPI.

- OTIF: Mide el porcentaje de pedidos que se entregan a tiempo y de forma completa. Cualquier desviación aquí suele derivar en penalizaciones económicas severas y pérdida de confianza del canal de distribución.

5. Indicadores de Seguridad Alimentaria

Aunque son responsabilidad de Calidad, el COO debe integrarlos en la operación:

- Número de No Conformidades en auditorías externas (IFS/BRC).

- Tiempo de respuesta ante un simulacro de Recall: Mide la eficacia de la trazabilidad que el COO ha implementado en la planta.

Habilidades de liderazgo y gestión de crisis

1. Gestión de retiradas de producto (Recalls)

Esta es la prueba de fuego definitiva. Ante una alerta sanitaria o un defecto de calidad grave, el COO debe liderar el comité de crisis con una capacidad de respuesta inmediata.

- Capacidad de decisión: Debe tener la firmeza para detener la expedición y activar la trazabilidad hacia atrás y hacia adelante en cuestión de minutos.

- Transparencia y comunicación: Coordinar de forma honesta y técnica con el departamento de Calidad, las autoridades sanitarias y los clientes para minimizar el impacto reputacional y legal.

2. Respuesta ante paradas de línea imprevistas

Una rotura de cadena de frío o una avería en el túnel de congelación en plena producción puede suponer la pérdida de toneladas de producto.

- Pensamiento analítico bajo presión: El COO ideal no busca culpables durante la crisis, sino soluciones. Debe ser capaz de reasignar recursos, desviar materias primas a otras líneas o negociar con logística para salvar la producción y cumplir con los pedidos críticos.

- Cultura de prevención (Mantenimiento Proactivo): Su liderazgo se mide por cómo utiliza las crisis pasadas para implementar planes de contingencia que eviten que el problema se repita.

3. Resolución de conflictos con proveedores

En un mercado global volátil, el desabastecimiento de un ingrediente clave o un envase puede paralizar la fábrica.

- Negociación estratégica: El COO debe mantener relaciones sólidas y planes de back-up con proveedores alternativos. Su habilidad para negociar en momentos de escasez sin comprometer la seguridad alimentaria ni los costes es lo que protege la continuidad del negocio.

4. Liderazgo de equipos en entornos industriales

La planta alimentaria suele ser un entorno de trabajo duro (frío, turnos rotativos, alta exigencia de higiene).

Inteligencia emocional: Un COO eficaz debe saber motivar a mandos intermedios y operarios para que el rigor normativo (lavado de manos, uso de EPIs, registros de control) no decaiga incluso en momentos de máxima producción. El liderazgo basado en la “cultura de seguridad” frente al “mando y control” es lo que evita errores humanos fatales.

Preguntas críticas para la entrevista de selección

1. Sobre Seguridad Alimentaria y Normativa

Pregunta: “Si durante una auditoría de certificación (IFS/BRC) se detecta una no conformidad mayor en una línea crítica de producción en plena campaña, ¿cuál es su protocolo de actuación?”

- Qué esperar: El candidato no debe centrarse solo en “arreglar el papel”. Debes buscar una respuesta que mencione la parada inmediata del proceso, el aislamiento del lote afectado (bloqueo de stock), el análisis de la causa raíz y, sobre todo, la comunicación honesta con el auditor. Un buen COO antepone la integridad del certificado y la marca al volumen de ese día.

2. Sobre Gestión de Eficiencia y Costes

Pregunta: “¿Cómo ha logrado reducir el porcentaje de mermas en su experiencia anterior sin comprometer la calidad del producto final?”

- Qué esperar: Debe hablar de datos y herramientas. Busca menciones a metodologías Lean Manufacturing, inversiones en tecnología de pesaje o visión artificial, o mejoras en la formación del personal de línea. Una respuesta excelente incluirá cifras concretas (ej. “reducimos el desperdicio un 15% mediante la optimización del SMED en los cambios de formato”).

3. Sobre Gestión de Proveedores y Suministro

Pregunta: “Imagine que un proveedor crítico de materia prima le comunica una rotura de stock que afectará a su producción de las próximas 48 horas. ¿Cómo gestiona el impacto en los pedidos de la Gran Distribución?”

- Qué esperar: Capacidad de anticipación y negociación. El candidato ideal mencionará tener homologados proveedores alternativos (backup), capacidad para reorganizar el plan de producción hacia otros productos menos sensibles y una gestión proactiva de la comunicación con el cliente para evitar penalizaciones OTIF.

4. Sobre Liderazgo y Retención de Talento

Pregunta: “La rotación en planta es un problema común en nuestro sector. ¿Qué estrategias ha implementado para mantener el compromiso de los operarios en entornos de alta exigencia?”

- Qué esperar: Debe demostrar inteligencia emocional y visión de RRHH. Busca respuestas que hablen de planes de incentivos ligados a objetivos de calidad/seguridad, mejora de las condiciones ergonómicas en los puestos de trabajo o planes de carrera interna. Un COO moderno sabe que la seguridad alimentaria depende del compromiso del operario que limpia la máquina.

5. Sobre Digitalización e Industria 4.0

Pregunta: “¿En qué proyectos de digitalización operativa ha liderado y cómo han impactado en el P&L (Pérdidas y Ganancias) de la compañía?”

- Qué esperar: No basta con usar un ERP. Debe explicar cómo el uso de datos en tiempo real (MES/MOM), la trazabilidad digital o el mantenimiento predictivo han generado ahorros tangibles o han reducido el tiempo de respuesta ante crisis.

La importancia de la tecnología en las operaciones alimentarias

1. Sistemas de Gestión y Control (ERP, MES y SGA)

El COO debe demostrar experiencia en la integración de sistemas que permitan la visibilidad total del negocio:

- Sistemas MES (Manufacturing Execution System): Fundamentales para el control de la producción en tiempo real, permitiendo medir el OEE de forma automática y eliminar los partes de trabajo en papel.

- SGA (Sistema de Gestión de Almacenes): Vital para garantizar la trazabilidad y la gestión inteligente de caducidades mediante radiofrecuencia o sistemas guiados por voz.

2. Automatización y Robótica Industrial

La evaluación debe profundizar en el conocimiento del candidato sobre la automatización de procesos críticos:

- Fin de línea y paletizado: Uso de robótica para reducir la carga física y aumentar la cadencia de expedición.

- Procesado automatizado: Implementación de maquinaria con diseño higiénico que minimice el contacto humano y, por tanto, el riesgo de contaminación cruzada.

- Visión Artificial: Herramientas para el control de calidad automático (detección de cuerpos extraños, verificación de etiquetado o sellado de envases) a velocidades que el ojo humano no puede alcanzar.

3. Trazabilidad Digital e Internet de las Cosas (IoT)

En un sector donde la confianza es clave, la tecnología debe blindar la historia de cada producto:

- Sensores IoT: Monitorización continua de variables críticas como temperatura, humedad o presión, con sistemas de alerta automática antes de que se rompa la cadena de frío.

- Blockchain: Conocimiento de nuevas tendencias para compartir información de trazabilidad de forma inmutable con el consumidor final y los distribuidores.

4. Mantenimiento Predictivo y Big Data

Un COO de alto nivel ya no espera a que una máquina se rompa. Debe conocer herramientas de análisis de datos que predigan fallos mecánicos basándose en vibraciones o consumos eléctricos, evitando paradas de línea costosas y garantizando la continuidad del suministro.

El impacto del COO en el margen de beneficio

En la industria alimentaria, el Director de Operaciones (COO) no es solo un gestor de planta; es el máximo responsable de la salud financiera del proceso productivo. Su gestión influye directamente en el P&L (Pérdidas y Ganancias) a través de una ecuación donde la eficiencia y la seguridad alimentaria son las variables principales.

Una selección acertada de este perfil transforma la estructura de costes de la compañía mediante:

- Optimización del Yield: Un COO con visión técnica reduce el desperdicio de materia prima, asegurando que el máximo porcentaje posible de lo comprado se convierta en producto facturable.

- Blindaje ante crisis: Al garantizar el cumplimiento de normativas (IFS/BRC), el COO evita sanciones, retiradas de producto y, sobre todo, la pérdida de contratos con la gran distribución, cuya recuperación suele ser lenta y costosa.

- Maximización del OEE: Reducir las paradas técnicas y optimizar los cambios de línea permite diluir los costes fijos entre un mayor volumen de unidades, mejorando el margen unitario.

- Reducción de costes logísticos: Una gestión inteligente del inventario y de la cadena de suministro minimiza el inmovilizado y evita las mermas por caducidad, liberando flujo de caja para la inversión.